In Zeiten der Corona-Krise mangelt es im medizinischen Bereich unter anderem an Ausrüstung, die Ärztinnen, Ärzte und Pflegepersonal dringend benötigen. Für die lokale Produktion der knappen Waren eignet sich 3D-Druck (Additive Fertigung) besonders gut. Dabei kommt es eher auf clevere Idee und schnelle Lösungen an als auf ausgereifte Produkte.

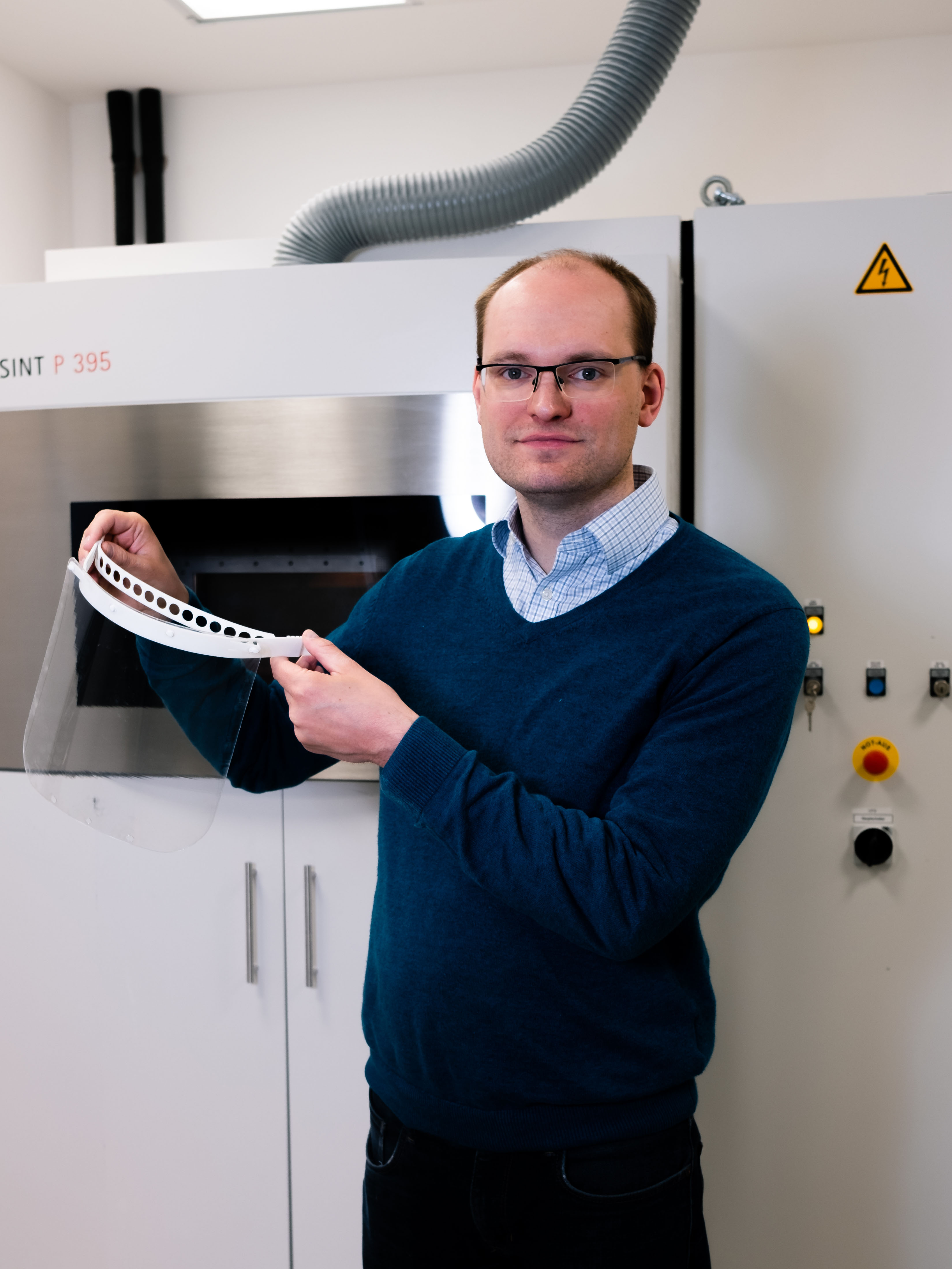

Die Maker-Szene und Forschungseinrichtungen haben sofort dezentrale Kapazitäten aktiviert, um die Herstellung fehlender Ausrüstung zu unterstützen. Besonders Gesichtsvisiere (sogenannte Medical Shields) eignen sich für die dezentrale Produktion, da sie keine Komponenten aufweisen, die lebenswichtige Funktionen unterstützen und die genaue Bauart nicht ausschlaggebend für die Verwendung ist. Die einzelnen Bestandteile der Visiere (Stirnband, Gummizug und Scheibe) lassen sich aus verschiedenen Materialien und auf unterschiedliche Weise herstellen und montieren.

Fraunhofer-Institut für Materialfluss und Logistik IML

Fraunhofer-Institut für Materialfluss und Logistik IML