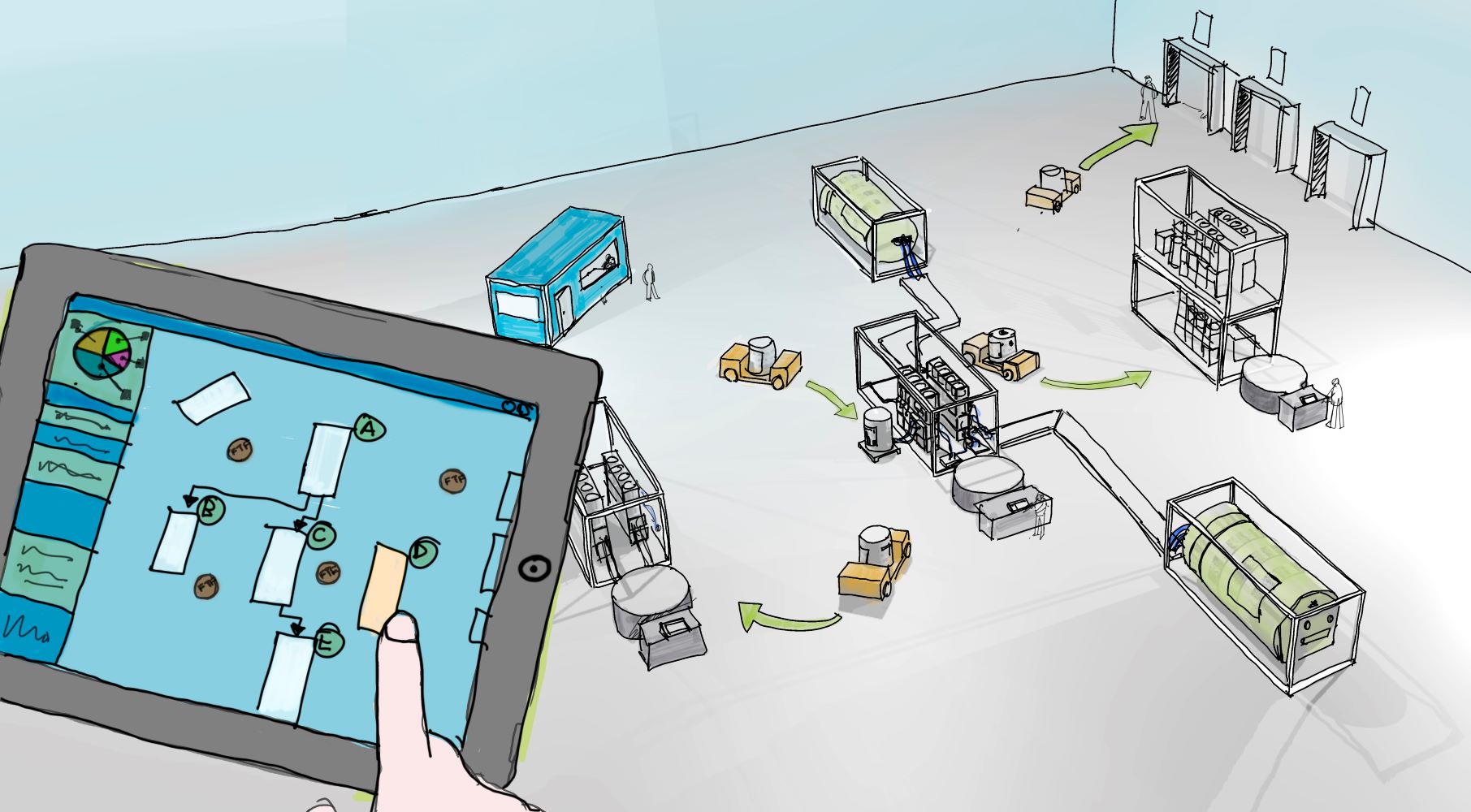

Viele Zweige der Prozessindustrie wie die Feinchemie- und Pharmaindustrie sehen sich derzeit einer wachsenden Unsicherheit und Dynamik von Marktverläufen, zunehmenden Anforderungen zur Produktdifferenzierung und kürzeren Produktlebenszyklen ausgesetzt. Herausforderungen ergeben sich aus langen Planungs- und Realisierungszeiten, starren Produktionslinien sowie unflexiblen Produktionslayouts. Vor diesem Hintergrund wächst die Bedeutung eines modularen und wandelbaren Gesamtkonzeptes. Modulare Konzepte für Produktion und Logistik stellen einen Paradigmenwechsel in der Prozessindustrie dar. Im Bereich der Produktion konnten bereits erste modulare Ansätze entwickelt werden. Die Logistik soll der Modularisierung der Produktion folgen. Jedoch existieren noch keine standardisierten und modularen Konzepte, welche die erforderlichen Flexibilitätsanforderungen volatiler Märkte erfüllen. Durch den Einsatz dieser Konzepte werden die herkömmlichen, starren Planungsansätze aufgehoben und eine flexible sowie anpassbare Umgebung geschaffen. Modulare Logistikkonzepte sind besonders innovativ, da eine kurzfristige Reaktion auf veränderte Marktbedingungen ermöglicht wird und durch Up- und Down-Scaling die benötigten Kapazitäten bedarfsgerecht und effizient bereitgestellt werden können.

Um das Ziel einer modularen und standardisierten Produktionslogistik zu erreichen, wurde das Projekt MoProLog (»Modulare Produktionslogistik«) initiiert. Gemeinsam mit den Konsortialpartnern BASF SE, BEUMER Maschinenfabrik GmbH & Co. KG, Alfred Talke GmbH & Co. KG, Fachhochschule Südwestfalen und der Helmut-Schmidt-Universität Hamburg werden im Rahmen von MoProLog energieeffiziente, modulare Anlagenkonzepte für Logistikanlagen mitsamt ihren produktionslogistischen und informationstechnischen Schnittstellen konzeptioniert. Zum Zwecke Demonstration der Projektergebnisse wird beispielhaft ein modularer Lagenpalettierer entwickelt. Das Vorhaben MoProLog ist ein Teil des ENPRO Projektverbundes und wird vom Bundesministerium für Wirtschaft und Klimaschutz im Rahmen der Förderinitiative »Energieeffizienz in der Industrie« durchgeführt und gefördert.

Weitere Informationen zur ENPRO-Initiative finden Sie hier.

Projektlaufzeit

01.11.2019 – 31.10.2022

Fraunhofer-Institut für Materialfluss und Logistik IML

Fraunhofer-Institut für Materialfluss und Logistik IML